渋紙(しぶがみ)作りについて

※販売等は別ページです。→渋紙・型地紙販売

当社(株式会社大杉型紙工業)は、創業以来渋紙を製造しています。

一般に「渋紙」と呼ばれるものは単純に紙を柿渋で加工したもので、その昔「紙衣」や「合羽」「油団(ゆとん)※」などというものに使われたそうです。昔は柿渋が今よりも身近な素材として使われていたのです。

私共で製造しております渋紙は、和紙を柿渋で貼り合わせ加工した後に天日乾燥と室枯らしを繰り返して作るもので、染色(型染め)・型彫刻に適した特徴を持つ特殊な紙です。型地紙<かたじがみ>とも呼ばれ、伝統工芸伊勢型紙の地紙として使われてきた紙です。

当社では現在、伊勢型紙の地紙部門の伝統工芸士を社長を含め2名擁しています。(他に総合部門で1名。合計3名)

きものの染色(型染め)用途の需要が激減したため、現在も作り続けている工場は当社だけになりました。このページはユニークな渋紙の特徴を知って頂く事を目的としています。

※油団の場合、重ねた和紙の表面にはエゴマ油(荏油)が塗られ、柿渋が塗られるのは裏面のようです。

製造行程

1.紙断ちと法造り(ほづくり)

手漉き和紙を規格の寸法に裁断し(紙断ち)、3枚を一組とし、厚みムラのできないように、紙の目(繊維方向)をタテ、ヨコ、タテ交互に組みます。(法造り)

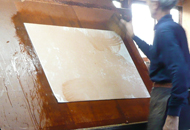

2.紙つけ

斜めにたてかけた「紙つけ板」に、わら刷毛を用いて柿渋で和紙3枚一組(紙の種類により2枚・4枚の場合あり)にして貼り合わせます。3枚付けと呼びます。一組が貼り合わせ終ったら角を折り印をつけ、その上に同じようにして60枚ほど重ねていきます。

紙つけが終わったあと2~3日ねかせて渋が十分浸透し、披膜がはるのを待ちます。出来た紙を生紙(なまがみ)と呼びます。

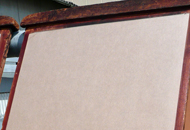

3.生張り付け(生紙張り)

藁の芯の部分で作った刷毛を用いて、紙張り板(檜の板)の表裏に生紙を張っていきます。小さなサイズの紙は、片面に2枚(2組)、大きなものは1枚(1組)張ります。

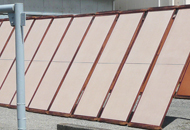

4.乾燥(天日干し)(1回目)

紙張り板ごと天日に干します。晴れた日なら2~3時間で乾燥します。乾燥後、紙を板から剥がします。天日干し中には雨に当たらないようにします。

5.紙選り

紙のゴミ(混入したもの、表面に付着したもの)を包丁を使って取り除き、選別します。

6.室入れ(室枯らし)1回目

選別した紙を燻煙室(室:ムロ)にいれ、7~10日昼夜を通して和木(松、杉、檜)の大鋸屑(おがくず)で燻します。

枯らすことにより、さらに伸縮が少ない紙になります。また燻煙のヤニにより補強されます。

明治10年頃この「室枯らし」が考案されるまでは、湿度の低い所で半年ほど放置して自然に枯らしていました。

7.渋入れ

室から出した紙を1~2時間、柿渋に浸し、再度板に張り付けます。

8.天日乾燥~室入れ(2回目)

天日乾燥から室枯らしをもう一度繰り返します。 「紙つけ」からここまで40日以上かかります。

9.選別と放置(エージング)

出来上がった紙を選別後、2、3カ月~1年間、寸法を安定させるために寝かせます。